Um die Herausforderungen des Klimawandels zu meistern, müssen wir unser Unternehmen auf den Erfolg in einer Netto-Null- und Kreislaufwirtschaft vorbereiten.

Innovation und Digitalisierung helfen schon jetzt, unser Geschäft zu dekarbonisieren. Wir haben uns verpflichtet, bis 2025 weitere 50 Millionen Euro in neue und aufkommende Technologien zu investieren.

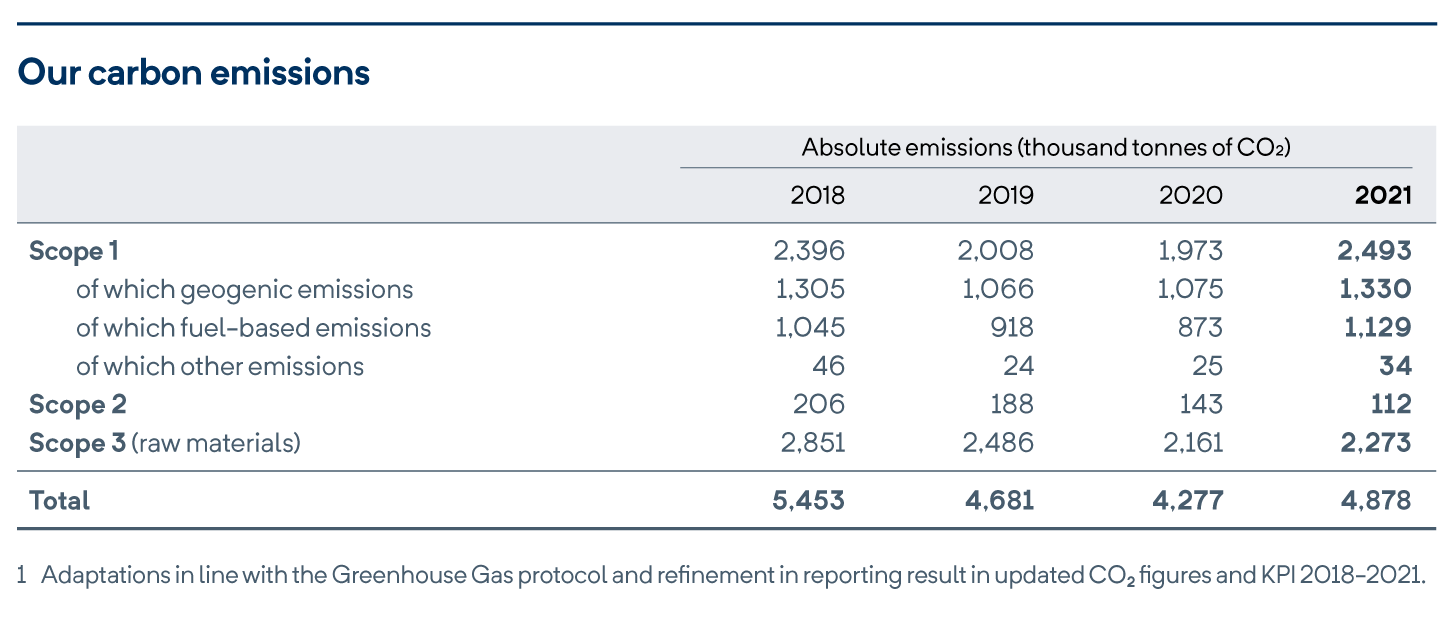

Unser unmittelbares Ziel ist es, die Scope 1, 2 und 3 (Rohstoffe) Emissionen bis 2025 um 15 % zu reduzieren. Darüber hinaus wollen wir ein längerfristiges Ziel entwickeln, das mit dem Pariser Abkommen abgestimmt ist.

Um die Kohlenstoffdioxidemissionen zu senken, konzentrieren wir uns auf Folgendes:

Als Unterstützer der Taskforce on Climate-related Financial Disclosures (TCFD) haben wir damit begonnen, deren Empfehlungen umzusetzen. RHI Magnesita wurde zuletzt vom CDP mit einem B-Rating ausgezeichnet.

Wachsende Kundennachfrage nach Kohlenstoffdioxidreduzierten Ziegelserien

Mit einem um 13 % geringeren Kohlenstoffdioxid-Fußabdruck richten sich unsere ANKRAL LC-Ziegel an Kunden, die die Emissionen in ihrer Lieferkette senken wollen. Die Ziegel enthalten bis zu 20 % recycelte Bestandteile und ihre CO2-Bilanz wurde unabhängig verifiziert. Aufgrund der positiven Kundenresonanz erweitern wir die LC-Serie.

Unsere ANKRAL LC-Ziegel haben einen um

13%

geringeren Kohlenstoffdioxid Fußabdruck.

Recycling

Recycling ist der Schlüssel zur Senkung unserer Kohlendioxidemissionen und unterstützt die Kreislauffähigkeit unseres Geschäfts. Rund die Hälfte unserer Scope-1-Emissionen stammen aus der Verarbeitung von Rohmagnesit und anderen Materialien. Indem wir mehr Sekundärrohstoffe (SRM) verwenden, können wir diese Prozessemissionen reduzieren.

Unsere ANKRAL LC-Serie enthält bis zu 20 % recycelte Bestandteile und hat einen um 13 % geringeren Kohlenstoffdioxid-Fußabdruck, was von unabhängiger Seite bestätigt wurde. Wir erweitern das Portfolio der ANKRAL LC-Serie und erhöhen den Rezyklatanteil auch in anderen Produkten.

Unser Ziel ist es, bis 2025 einen SRM-Gehalt von 10 % in feuerfesten Materialien zu erreichen und damit bis zu 300.000 Tonnen CO2-Emissionen und 150.000 Tonnen Deponievolumen pro Jahr zu vermeiden. Dazu bauen wir in allen Regionen unseres Geschäfts Recyclinganlagen auf: an unseren Standorten, an Kundenstandorten und in mobilen Aufbereitungsanlagen, die zu den Standorten der Kunden kommen.

Neue Technologien machen SRM leichter verfügbar, von der automatisierten Sortierung von Ziegelqualitäten bis hin zu Mineralaufbereitungstechniken bis hin zur Entfernung von Verunreinigungen.

Wir arbeiten auch daran, den Abfall zu reduzieren, indem wir Material verwenden, das zuvor weggeworfen wurde. Unser neuer Drehrohrofen in Brumado wird Abfallmagnesiterz verwenden, wodurch sich die Menge an Magnesiterz, die wir aus der örtlichen Mine gewinnen, fast halbiert.

Kohlenstoffdioxidbindung und -nutzung

Wir investieren in neue Technologien zur Bindung und Nutzung von CO2 (Carbon Capture and Usage, CCU), um das von unserem Unternehmen bei der Produktion emittierte CO2 zu binden und zu nutzen.

Im Rahmen eines 50-Millionen-Euro-Investitionsprogramms arbeiten wir mit einem Technologiepartner zusammen, um diese CO2-Emissionen in unseren Öfen zu binden. Erste Versuche sind vielversprechend, und wir gehen jetzt zu industriellen Versuchen über.

Auf der ganzen Welt haben wir Partnerschaften mit Universitäten, Forschungsinstituten, Unternehmen und Industrieplattformen aufgebaut, darunter: Imperial College in Großbritannien, der European Cement Research Association (ECRA), dem norwegischen Forschungsinstitut SINTEF und der Federal University of São Carlos in Brasilien.

Innovative Kundenlösungen

Unsere Kunden sind für einen erheblichen Teil der weltweiten Kohlenstoffdioxidemissionen verantwortlich. Die Stahl- und Zementindustrie – 80 % unserer Kunden – verursacht bis zu 13 % der weltweiten CO2-Emissionen.

Den Kunden zu ermöglichen, die Emissionen in ihrer Produktion zu reduzieren, ist daher eine große Chance. Unsere digitalen Lösungen für Kunden lauten:

Automated Process Optimisation (APO) – Diese marktführende Technologie bietet eine digitale Überwachung der Öfen unserer Kunden. Das Anhalten und Anfahren der Produktion für Wartungsarbeiten ist energieintensiv, so dass die Reduzierung von Stillständen auch den Energieverbrauch und die Kohlenstoffdioxidemissionen der Kunden reduziert.

Remote Assist – Durch den Einsatz von Augmented Reality (AR) für den technischen Fernsupport können wir die Notwendigkeit von Vor-Ort-Besuchen und die damit verbundenen Transportemissionen reduzieren. Remote Assist war besonders hilfreich bei der Unterstützung der Kunden während COVID-19, als die Besuche vor Ort eine Herausforderung darstellten.

Reduzierung der Kohlenstoffdioxidintensität von Energie

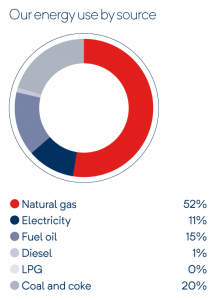

Um die Kohlenstoffdioxidintensität unseres Energieverbrauchs zu reduzieren, wechseln wir, wo dies möglich ist, zu kohlenstoffdioxidarmen oder erneuerbaren Energiequellen.

Der gesamte Strom, der in unseren österreichischen und deutschen Betrieben verbraucht wird, stammt nun aus kohlenstoffdioxidarmen oder erneuerbaren Quellen, ebenso wie die überwiegende Strommenge, die in unseren chinesischen Betrieben verbraucht wird. Wir sind dabei, auch an anderen Standorten Möglichkeiten auszuloten.

Derzeit sind erneuerbare Energien angesichts der erforderlichen Temperaturen und Mengen keine praktikable primäre Energiequelle für unser Geschäft, obwohl wir weiterhin Optionen prüfen.

Wo es sinnvoll ist, stellen wir von Petrolkoks und Öl auf Erdgas um. Obwohl es sich immer noch um einen fossilen Brennstoff handelt, ist Erdgas der sauberste. Es macht jetzt mehr als die Hälfte des von unserem Unternehmen verwendeten Brennstoffs aus, obwohl die Verfügbarkeit von Gaslieferungen und die Versorgungskapazität an einigen Standorten immer noch eine Herausforderung darstellen.

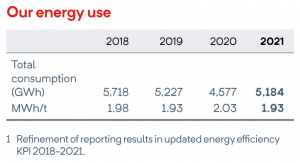

Steigerung der Energieeffizienz

Neue Technologien helfen uns, Energie effizienter zu nutzen.

Bisher haben wir die Steine, die von Kunden zur Herstellung von kohlenstoffdioxidarmem, Interstitial-Free-Stahl verwendet werden, bei Temperaturen von bis zu 1.800°C gebrannt. Im Gegensatz dazu benötigt unser neues Bindersystem nur eine Behandlung bei 200°C, was die CO2-Emissionen um 700 kg pro Tonne Produktion reduziert.

Durch diese und andere Energieeffizienzprojekte sollen jährlich 25GWh eingespart werden. Darüber hinaus haben wir Kohlenstoffdioxidemissionen in Tools wie unsere Strategic Network Optimisation (SNO) integriert.

Verantwortungsvolle Nutzung von Luft, Land und Wasser

Der Klimawandel ist nicht die einzige große ökologische Herausforderung: Die Welt steht vor einer Biodiversitätskrise, der globalen Herausforderung durch Luftverschmutzung und der wachsenden Wasserknappheit.

Wir sind bestrebt, die Auswirkungen auf Luft, Land und Wasser zu minimieren, wo immer wir tätig sind, um ein verantwortungsvoller Nutzer dieser gemeinsamen Ressourcen zu sein.

Reduzierung der NOx- und SOx Emmissionen

Wir reduzieren weiterhin die Emissionen von Stickoxiden (NOx) und Schwefeloxiden (SOx) in unserem gesamten Unternehmen. In China haben wir unser Ziel einer 30-prozentigen Reduzierung ein Jahr früher als geplant erreicht und werden dies bis 2027 auch in unserem gesamten Unternehmen schaffen.

Schutz der Artenvielfalt

Wir sind uns der Bedrohung durch den Verlust der Artenvielfalt bewusst und untersuchen, wie wir die Artenvielfalt in unserem gesamten Unternehmen weiter schützen können. In Brasilien züchtet die Baumschule an unserem Standort in Brumado einheimische Arten und pflanzt Tausende von Bäumen, während sie viele weitere an Gemeinschaften spendet. In der Türkei haben wir fast 200.000 Bäume auf Grundstücken gepflanzt, die an unsere Mine und Produktionsstätte in Eskişehir grenzen.

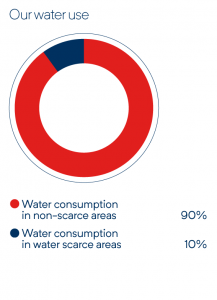

Wasser

Obwohl die Feuerfestindustrie nicht wasserintensiv ist, müssen wir dennoch die Menge an Wasser, die wir verwenden, minimieren und so effizient wie möglich nutzen.

Derzeit arbeiten zehn Standorte in Regionen, in denen Wasserknappheit ein Risiko ist oder bald werden könnte, darunter Mexiko, Brasilien, Indien, China und Frankreich. Wir entwickeln Pläne zur Schadensbegrenzung in diesen Bereichen. In Indien sollen industrielle Regenwassersammelbecken an unserem Standort in Clasil 50.000m³ Wasser pro Jahr auffangen. Dies schützt unseren Standort vor Überschwemmungen und füllt den Grundwasserleiter (Aquifier) wieder auf, während es gleichzeitig sicheres Trinkwasser für die lokalen Gemeinden liefert.